ここから本文です。

~効果的な5S3定活動による「見せる新工場」づくりへの挑戦~

岐阜県関市 製造業 従業員数80名

株式会社ヤクセルの前身である「山田刃物」がポケットナイフ製造を開始したのは1932年。当時は副業だったものの、戦後工場を建設して主にアメリカ向けに出荷し、現在に至る事業の礎を築いた。また、1985年プラザ合意後の円高打開策として、国内向け製品の開発と販売にも着手した。現在は包丁をはじめ、調理器具、食器をメインに幅広く製品を展開している。

本件は、製品の需要拡大に応えるための生産量拡大という課題に直面した同社に対し、新工場の生産性を高めるために「モノづくりの基盤」を改めて整備し、企業主体でのプロセス型支援を行った事例。支援により取り組みが現場に定着し、支援終了後も活動が自主的に継続されている。

当社の背景

株式会社ヤクセルは、日本三大刃物産地である岐阜県関市に本社・工場を奥刃物メーカーで、包丁、ハサミといった刃物の他、現在ではキッチン用品全般を幅広く取り扱っている。

近年の世界的な高級包丁の需要拡大に伴い、同社の生産能力がひっ迫し、納期遅延の解消が喫緊の課題となっていた。このため、同社は自社生産力強化を目的に新工場建設をしたが、効率的な工場内レイアウト、及びヒトやモノの流れの設計の実現に課題を抱え、中小企業基盤整備機構(以下、中小機構)への相談に至った。

支援の流れ

【工場建設におけるアドバイスと新たな課題の発見】

まずは中小機構の事業再構築相談・助言において、同社が構想する新工場の建築上の懸念事項を整理し、将来的な安定生産や品質改善につながる最適設計に関するアドバイスを実施。その結果、投資コスト削減にもつながることが分かり、同社は適切に工場建設を進めていくことができた。

また、新工場建設に当たって、工場や生産設備等のハード面のポテンシャルを最大限に引き出すためには、現場力向上といったソフト面の強化が不可欠であると認識し、社長との対話を重ねた。その結果、旧工場ではまだまだ改善の余地のあった「モノづくりの基盤」の整備に着手することとなり、最終的には「5S(整理、整頓、清掃、清潔、躾)、3定(定位置、定量、定品)」活動を行い、この活動を通じて現場の意識改革を目指すことで合意した。

【基本を学び、現場に根付かせるための体制づくり】

中小機構のハンズオン支援では、支援企業の社内にプロジェクトチームを組成し、問題発見・課題設定から解決までの一連のプロセスを企業主体で取り組むことで、支援が終了した後も自立的な活動を継続できることを目指している。

そのため本支援でも、同社の自立的な改善能力の確立を主眼に置き、管理者・リーダー・作業者等、幅広い階層のメンバーで構成されたプロジェクトチームを組成してもらい、中小機構の派遣アドバイザーによるノウハウの提供やファシリテーション等の側面支援を通じて、現場の課題解決と全社的な5S3定の定着をゴールとした。

具体的には、5Sの基本の共有から始め、本プロジェクトの目的、意義をメンバーが納得して取り組む土台をつくった。

次に、5S3定活動の自立的な定着を目指し、まずは成功体験を積み上げ全社へ横展開できるモデルエリアを設定した。多くの作業員が関わり、生産性へのインパクトが大きくかつ前後の工程との物流の中心となる重要部署である包丁の握り柄(ハンドル)加工部署をターゲットエリアとして選定し、同部署の作業員を2班に分けて現状の問題点分析を開始した。

分析の結果、作業道具の位置決めや仕掛品を流す動線が定まっておらず、作業員が道具を探す時間や仕掛品を移す時間が生じていること、また作業台の配置が作業姿勢に負担をかけており、生産性と品質に影響を及ぼしていること等の具体的な課題が明確となった。

これらの課題を解決するため、道具の位置決めや仕掛品の動線改善に加え、作業者環境の最適化も目指した。特に、作業員の身体的負担軽減と作業効率を両立させる「理想の作業台」を、低コストかつ迅速に検証するため、実物大の「段ボール製擬似モデル作業台」を作業現場内に設置した。

擬似モデルによる実験場では、作業員に実際の作業を想定して試行してもらい、作業座面の高さ、腰骨の角度、道具の位置などの意見の汲み取りを実施。これにより、身体への負担軽減と作業効率を兼ね備えた「理想解」を現場主体で導き出すことができた。

伴走支援の効果

本活動の最大の目標であった全作業者への改善意識の伝播は、段ボール製擬似モデル作業台や問題点アンケートといった現場を巻き込む具体的施策によって達成された。これらの活動が社内の注目を集めたことでコミュニケーションが活発化し、プロジェクトへの関心は会社一丸の取り組みへと進展した。

その結果、ハンドル加工部署での成功体験を基に、5S3定活動は旧工場の他部署へも自発的に展開され、効率的で働きやすい職場環境が旧工場全体で実現した。

また、旧工場で培われた改善意識と動線最適化のノウハウは、新工場における作業場レイアウト、通い箱の設置位置さらには仕掛品の動線の設計に活かすことができた。

こうした5S3定活動は、プロジェクトメンバーからエリア責任者へ権限委譲され、現在では5S委員メンバーによる毎週のパトロールが全社活動にまで進展し定着している。

今回のプロジェクト活動を通して、プロジェクトリーダーを始めとしたメンバーの問題発見能力と実行力が著しく向上。これにより、支援終了後も自主的に改善活動を継続させようとする意識が定着する等、大きな成果をあげることができた。

|

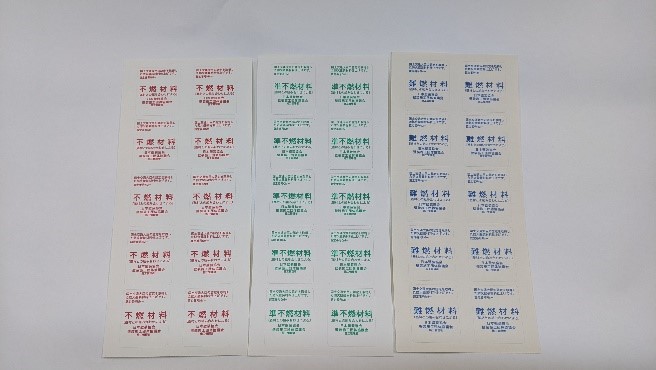

現場での問題発見アクション

|

「段ボール製疑似モデル作業台」の制作

閲覧数ランキング

コンテンツフィルタの内容が入ります。

-1568x784.jpg)