ここから本文です。

〜製造原価の見える化とデータに基づく合理的な意思決定への挑戦〜

株式会社宮野食品工業所(新潟県新発田市 食品製造業 従業員数73名 売上9.5億円)

当社は食品製造業を長年営んでおり、時代のニーズをとらえ多様な製品群を提供しているが、一方で、積極的な製品開発や顧客ニーズへの対応、あいまいな原価管理、勘と経験による意思決定などの課題があった。また、データが共有されておらず、製造と営業、管理部門、経営層での分断が起きやすい構造となっていた。このため、支援チームは、データに基づく意思決定を目指し、その基礎となる製造原価の見える化の取組をサポートすることとし、当社の中長期的な成長、100年企業へ向けた組織力の強化を目指すこととした。本事例のポイント

【信頼関係の構築】

社長は当初よりオープンな姿勢で、外部からの助言は積極的に取り入れようとされていた。しかし、伴走支援はすぐにソリューションを提示する支援ではないことから、スピード感を重視する社長と支援チームのスタンスにギャップが生じることもあった。

支援チームとしては、社長と当社の事業をリスペクトしたうえで、伝えるべきことは誠実に伝える、という姿勢を意識しつつ、社長との対話を重ねていく中で徐々に信頼関係を構築していくことができたように思われる。

当社の背景

当社は昭和25年、先々代である宮野要三郎氏が製餡を目的として独立創業したものを昭和38年に法人改組した企業である。現在の代表である宮野紳一朗氏は創業者の孫にあたり、平成26年に就任した3代目である。

製造品目は、しお豆を中心に、味付けメンマやザーサイといった中華総菜、素材を生かした和菓子など多岐にわたる。

経営理念は、『全従業員の物心両面の幸福を追求するとともに、食を通じて人々の健康と平和な社会づくりに貢献すること』であり、それを実現する企業理念として『ものづくりの心得』を定めており、ものづくりに対して真摯に誠実に向き合う姿勢が特徴である。

平成31年には本社および工場を新築。労働環境の改善、製造スペースや設備への投資など積極的に進め、令和2年には弁当屋の事業を引き受けるなど、地域との関係性を重視しており、地域に欠かせない存在と言える。

食の意識の高まり、健康志向などから“豆”製品については一層見直されているが、サプライチェーンの乱れなどによるインフレ、エネルギー価格の高騰により、当社の経営環境は類を見ない変化にさらされている。

支援の流れ

【”ロカベン”を活用した経営診断で現状を知る】

ローカルベンチマークを活用しつつ、当社の成り立ちや基礎的な経営診断を行い、定性、定量両面から客観的に当社の現状と実態を把握した。財務データのみならず、社長の思いや過去の取組、失敗談など、幅広くヒアリングすることにより支援チームとしての理解を高めるとともに、社長との関係性構築を図った。

【強みを最大限生かしつつ、全社が連動する足掛かりとなる課題設定】

長い歴史を誇り、地域未来牽引企業として地域で影響力を持つ当社であるが、売上10億の壁を数年間超えられずにいた。

トップライン伸長のため各種取組を進めているが、取引先であるスーパーやバイヤー含め取引環境の厳しさも相まって、高い壁となっていた。

また、製造品目が多品種であるがゆえに、製造現場での段取り替えが多くなる構造でもあり、正確な原価がとらえられていない状況であった。そのような複雑な環境下において、工場長を中心に長年培った技術力を有する職人が作る“確かな品質”が当社の強みであり、消費者に選ばれ、取引先との信頼関係が積み上げられていることが経営の土台となっている。

そうした状況を踏まえつつ、相互に共有すべき数値的指標が不足しているがゆえに部門間のコミュニケーションや連携に課題があるとした。

社長との対話を重ねていく中で、「原価の見える化」という表の課題を捉えるとともに、原価の見える化に不可欠な部門間連携の取組を通じたコミュニケーションの促進により、会社がより良い方向に向かっているという手触り感を醸成することが本質的な課題として設定された。

【現場までの幅広いヒアリングを通じて課題を深掘る】

社長からヒアリングした実態と、実際の現場の従業員がとらえている課題、感じていることのギャップを捉えるため、経営層、管理部門、製造、営業と全部門のキーマン10名以上とのインタビューを実施した。

インタビュー結果からは、従業員からの厳しくも思いのある声が多数上がり、経営改善へ向けた組織のモメンタムという点で、大いに可能性がある状況であることが見て取れた。意欲が高い人材が多いが、アピールや主張については課題もあり、また社長のリーダーシップが強いがゆえに言いたいことを言えない、提案をしても受け入れてもらえないかもしれない、といった空気感が漂う部分もあった。

そうした傾向を社長に伝えつつ、従業員のモチベーションを高め、主体的に取り組む状態を作っていくという目標についても合意を得た。

【課題解決フェーズ~製造原価の見える化へ】

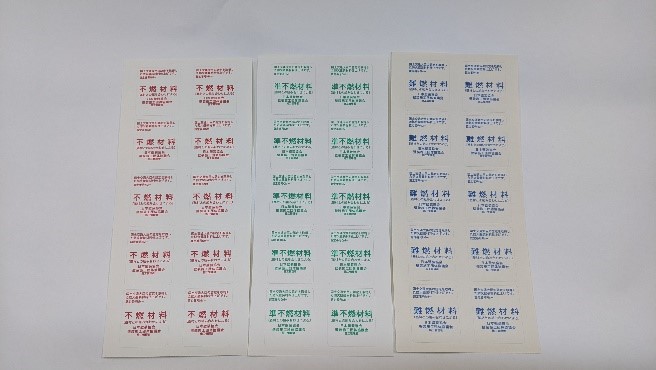

製造原価の見える化については、品種の多さ、取引先の多さ、取引単位の小ロット化、取引先別の契約体系の違いやリベートの存在など、進めるほどに要素が複雑に絡み合っている状況が明らかになった。そうした実態は営業部門も製造部門も、管理部門も詳細を把握しきれていなかった。

品種が多量であるため全てを完璧に明らかにする必要はないと考え、売上高上位7品目にテーマを絞って一つ一つ明らかにすることで実態把握に努め、部門間コミュニケーションを促すよう取り組んだ。

その結果、今までは感覚でとらえていた製造原価の内訳や取引先別の粗利状況を可視化し、共通言語を作る第一歩ができあがった。

しかしながら、手触り感がない部分や、品目の多さから全量が見えにくいこと、原材料の調達価格が都度変更するなど環境変化に柔軟に対応することが困難であるため、どうようにしてこの仕組みをサステナブルに定着化させていくかには課題が残った。

今後もさらにこの活動がブラッシュアップされるよう、PDCAサイクルの定着に向けて、会議体の運営や課題管理の一元化など、管理体制の強化を図っていく必要がある。支援チームは、自走化の定着に向けて、四半期に1度程度モニタリングを行い、フォロー支援することとした。

伴走支援の効果

ここ数年、増収増益が続いており取組の成果が出てきている。

製造原価が簡易に見えるようにしていくことで、営業部門と製造部門の業務改善につながり、当社はさらに成長できる余地が多分にあると見受けられる。

経営層、営業、製造といった各部門間での壁についても、社長自らが幹部会議において、「今まではトップダウンでやりすぎた、今後の取組姿勢を見直していきたい」といった発言をされており、伴走支援による社長自身の意識変革、行動変容につながったように思われる。

こうしたデータに基づく取組がスローガンで終わらず、現場も含めて持続的に取り組んでいけるかどうかが、当社の今後の成長に大きくかかわってくると思わる。

閲覧数ランキング

コンテンツフィルタの内容が入ります。